-

Линия по производству комплексных удобренийПосмотреть все продукты

Линия по производству комплексных удобрений представляет собой интегрированную систему оборудования, объединяющую такие технологические этапы, как переработка сырья, смешивание, грануляция, сушка, просеивание и другие вспомогательные операции. Сущность процесса заключается в переработке питательных элементов (азот, фосфор, калий и др.) в комплексные удобрения в соответствии с научными пропорциями. В зависимости от особенностей производственного цикла линию можно классифицировать по трем методам: физического смешивания, химической реакции и смешивания (линия BB-удобрений). Метод физического смешивания подходит для производства удобрений средней и низкой концентрации и отличается низкой себестоимостью; метод химической реакции позволяет получить высококонцентрированные и стабильные комплексные удобрения; метод смешивания не требует этапа грануляции и характеризуется гибкостью в составлении формул. По технологии грануляции различают три типа линий: барабанная грануляционная линия (оптимална для крупномасштабного производства, обеспечивает получение однородных гранул), дисковая грануляционная линия (подходит для малых и средних производственных мощностей) и экструзионная грануляционная линия (низкое энергопотребление, эффективна при работе с вязкими материалами). Производственный процесс включает следующие этапы: предварительная обработка сырья (измельчение, просеивание), дозирование и смешивание (автоматизированное дозирование с точностью до ±0,5%), грануляция и формование (добавление связующего для формирования частиц преимущественно размером 2–4 мм), сушка и охлаждение (снижение влажности до 2–5%, охлаждение до комнатной температуры), контрольный просеивание и упаковку (отделение неконформирующих частиц, автоматизированная упаковка).

+

-

Шлифовальное оборудованиеПосмотреть все продукты

Шлифовальное оборудование представляет собой важнейший компонент промышленных производственных систем, обеспечивающий тонкую обработку материалов. Основная его функция заключается в переработке различных твердых материалов (руды, цементного сырья, пылевидного угля, шлак и др.) посредством специализированных процессов измельчения до заданной тонкости, соответствующей требованиям последующих производственно-обработочных операций и эксплуатационных характеристик изделий. Независимо от того, речь идет о предварительном грубом помоле или сверхтонком измельчении, эффективность работы данного оборудования напрямую определяет эффективность обработки материалов, стабильность качества конечной продукции и контроль энергетических затрат в производственном процессе — что делает его решающим фактором, влияющим на общую рентабельность промышленного производства.

Данный тип оборудования имеет чрезвычайно широкую сферу применения, охватывающую ключевые отрасли промышленности: производство цемента (отрасль строительных материалов), переработка руды (металлургическая промышленность), переработка сырья (химическая промышленность), добыча и переработка полезных ископаемых (горнодобывающая промышленность), добыча и переработка пылевидного угля (энергетика). В производственных процессах различных отраслей шлифовальное оборудование выполняет ключевую роль в базовой обработке материалов, обеспечивая сырье с требуемым размером частиц для последующих основных производственных операций (формование, химическая реакция, плавка, сжигание и др.). Это незаменимое оборудование, обеспечивающее бесперебойную работу промышленной производственной цепочки и способствующее достижению эффективной, стабильной и энергоэффективной обработки материалов.

+

-

Оборудование для кормленияПосмотреть все продукты

Оборудование для подачи материалов представляет собой важнейший компонент промышленного производства и процессов обработки сырья. Основное его назначение — стабильная и равномерная транспортировка различных сыпучих, гранулированных или порошкообразных материалов с заданной скоростью и по определенной схеме к последующему оборудованию для обработки, транспортировки или хранения. Данный тип оборудования широко используется в ключевых отраслях: горнодобывающая промышленность, металлургия, производство строительных материалов, химическая промышленность, переработка зерна и энергетика. В зависимости от характеристик материала (твердость, влажность, размер частиц) и производственных требований оборудование классифицируется на вибрационные питатели, шнековые питатели, ленточные питатели, дисковые питатели и электромагнитные вибрационные питатели. Например, вибрационные питатели используют вибрационные эффекты для непрерывного перемещения материала по желобу, что делает их пригодными для подачи сыпучих или гранулированных компонентов. В свою очередь, шнековые (винтовые) питатели транспортируют материал посредством вращения спиралевидных лопастей, что делает их идеальными для работы с порошкообразными или мелкозернистыми веществами. Они также обеспечивают замкнутый контур транспортировки, что снижает пылевое загрязнение.

По своим функциональным назначениям основная задача оборудования для подачи — обеспечение непрерывной и контролируемой транспортировки материалов, тем самым координируя производственный ритм входящих и выходящих процессов и повышающих общую эффективность производства. С одной стороны, оно позволяет точно регулировать скорость подачи в зависимости от производительности перерабатывающего оборудования, предотвращая перерывы в производстве, вызванные накоплением материала или недостаточным снабжением. Например, на линиях переработки полезных ископаемых вибрационный питатель может равномерно подавать материал в дробилку, обеспечивая стабильность дробильных операций. С другой стороны, отдельные типы подающего оборудования выполняют дополнительные функции предварительного просеивания или смешивания материалов. Например, вибрационный питатель с установленным ситом способен удалять крупные примеси в процессе подачи, повышая степень чистоты материала для последующей обработки. Кроме того, сочетание подающего оборудования с системами автоматизированного управления позволяет реализовать дистанционное управление и интеллектуальное регулирование скорости, что еще больше адаптирует его к требованиям гибкости современных производственных линий и снижает затраты на ручное вмешательство.

+

-

Оборудование для сбора пылиПосмотреть все продукты

Пылеулавливающее оборудование представляет собой ключевой узел в промышленном производстве и экологическом управлении, предназначенный для улавливания, разделения и сбора пылевых частиц. Оно использует различные технологические решения — включая фильтрацию, центробежное разделение и электростатическую адсорбцию — для эффективной очистки от загрязняющих веществ (дым, пыль), образующихся в производственном процессе. В зависимости от принципов работы и эксплуатационных сценариев стандартное пылеулавливающее оборудование классифицируется на рукавные фильтры, электрофильтры, циклонные пылеуловители и мокрые пылеуловители. Рукавные фильтры, благодаря высокой эффективности фильтрации с использованием рукавных элементов, широко применяются в отраслях с высокой концентрацией пыли (металлургия, цементное производство, химическая промышленность). Электрофильтры используют электростатическое поле для адсорбции пылевых частиц и подходят для очистки дымовых газов при высоких температурах и влажности. Циклонные пылеуловители оперируют на основе центробежной силы для отделения пыли и часто используются для первичной очистки от крупных пылевых частиц. Мокрые пылеуловители улавливают пыль с помощью водяного тумана и демонстрируют высокую эффективность в легковоспламеняющихся и взрывоопасных средах.

Основная цель пылеулавливающего оборудования — контроль пылевого загрязнения, защита здоровья персонала и снижение износа производственного оборудования, тем самым продлевая его эксплуатационный срок. С экологической перспективы оно позволяет эффективно сократить выбросы пыли, помогая предприятиям соответствовать национальным и региональным стандартам экологической безопасности, а также избежать штрафов и остановок производства, вызванных превышением нормативов выбросов. Кроме того, отдельные типы пылеулавливающих устройств обеспечивают возможность переработки и повторного использования собранной пыли. Например, в отраслях переработки зерна и минералов собранная пыль может быть вновь введена в производственные процессы, что повышает эффективность использования ресурсов. Выбор соответствующего пылеулавливающего оборудования имеет решающее значение для достижения чистого производства и экологически устойчивого развития — как для крупных промышленных предприятий, так и для небольших перерабатывающих цехов.

+

-

Сушильное оборудованиеПосмотреть все продукты

Сушильное оборудование — важнейший узел для обработки материалов в промышленном производстве — широко используется в различных отраслях: горнодобывающая промышленность, экологическое управление, энергетика и др. Основная его функция заключается в удалении избыточной влаги из материалов посредством рационального теплового источника и эффективного теплообмена, гарантируя соответствие материалов требуемому влажностному составу для последующей обработки, хранения или отгрузки. Это обеспечивает ключевую поддержку бесперебойного протекания производственных процессов и эффективного использования ресурсов в различных отраслях.

Сушильное оборудование данной категории строго классифицируется в зависимости от характеристик, формы и требований к обработке материалов, перерабатываемых в различных отраслях промышленности. Каждый тип оборудования прошел целевые технические исследования, разработки и структурное проектирование для адаптации к особенностям процесса сушки конкретных материалов. Независимо от того, нацелены ли они на обработку гранулированных, пастообразных или суспензионных материалов, каждое сушильное оборудование предназначено для максимального сохранения активных ингредиентов материала, одновременно обеспечивая высокую эффективность сушки или отвечая специфическим требованиям последующей обработки. Это гарантирует специализированную, эффективную и энергосберегающую сушку материалов в различных сферах применения, предоставляя предприятиям надежное оборудование для решения проблемы избыточной влажности и повышения производственной эффективности.

+

-

Конвейерное оборудованиеПосмотреть все продукты

Конвейерное оборудование — это техническое средство, обеспечивающее непрерывную или периодическую транспортировку материалов с помощью механических или пневматических систем, включающих конвейерные ленты, цепи, трубы, ролики и другие элементы. Данный тип оборудования способен перерабатывать широкий спектр материалов: сыпучие вещества (уголь, руда, зерно и др.) а также готовую продукцию (коробки, упаковки, детали и т. д.). Оно выполняет незаменимую роль в различных сферах: промышленное производство, логистика и складирование, горнодобывающая промышленность, переработка сельскохозяйственной продукции и другие. В зависимости от способа транспортировки и конструктивных особенностей распространенные типы конвейерного оборудования включают ленточные конвейеры, винтовые конвейеры, цепные конвейеры и пневматические конвейеры. Каждое из этих устройств имеет уникальную конструкцию, позволяющую адаптировать его к различным условиям эксплуатации.

В практическом применении основная функция конвейерного оборудования — повышение эффективности обработки материалов, снижение трудоемкости, обеспечение стабильности и точности процесса транспортировки. Например, на производственных линиях конвейерное оборудование последовательно доставляет детали на различные станции обработки, обеспечивая плавную интеграцию автоматизированных производственных процессов. На логистических складах оно быстро сортирует, загружает, разгружает и передает товары, сокращая время оборота грузов. В горнодобывающей и строительной отраслях крупногабаритное конвейерное оборудование позволяет преодолевать рельефные ограничения и транспортировать большие объемы сыпучих материалов (руда, песок, гравий и др.) на значительные расстояния, что снижает транспортные затраты. Кроме того, отдельные специально разработанные конвейерные устройства обладают пыленепроницаемыми, взрывозащищенными и коррозионностойкими свойствами, соответствующими строгим требованиям к обработке материалов в пищевой, фармацевтической, химической и другим отраслях.

+

-

Подъемное оборудованиеПосмотреть все продукты

Подъемное оборудование представляет собой важнейший технический узел, отвечающий за вертикальную или крутонаклонную транспортировку материалов в промышленном производстве. Оно широко используется в ключевых отраслях: горнодобывающая промышленность, производство строительных материалов, химическая промышленность, переработка зерна, угольная промышленность, металлургия и энергетика. Оно выполняет функцию основного звена, соединяющего входящие и выходящие производственные процессы, и обеспечивает эффективную передачу материалов. Подъемное оборудование преодолевает ограничения по высоте, работает непрерывно и стабильно, точно транспортируя материалы различных форм (гранулы, порошки, небольшие комки) из низких участков в более высокие силосы, производственные линии или последующее технологическое оборудование. Это не только значительно повышает уровень автоматизации производства и общую производственную эффективность, но и снижает затраты а также риски безопасности, связанные с ручным вмешательством, обеспечивая решающую поддержку бесперебойного проведения различных промышленных операций.

С точки зрения конструктивных особенностей и адаптивности к эксплуатации подъемное оборудование предлагает широкие возможности настройки. Оно может быть адаптировано к физическим свойствам транспортируемых материалов (насыпная плотность, абразивность, температура, влажность) и требованиям к транспортировке (высота подъема, пропускная способность, условия эксплуатации). Для обеспечения надежной работы в различных эксплуатационных условиях могут применяться различные типы приводов, конструкции бункеров и уплотнительных узлов. В то же время выбор оборудования должен быть тесно интегрирован с особенностями отрасли и конкретными производственными потребностями: для легких транспортировок в малых и средних производственных условиях предлагаются модели с компактной конструкцией и плавным ходом; для материалов со средней и высокой абразивностью или суровых условий эксплуатации — износостойкие модели, устойчивые к экстремальным факторам; а для крупномасштабных и сверхвысотных транспортных задач крупных предприятий существуют высоконагруженные модели с большой грузоподъемностью и высоким производственным потоком, полностью покрывающие разнообразные потребности в транспортировке материалов различных отраслей промышленности.

+

-

Дробильное оборудованиеПосмотреть все продукты

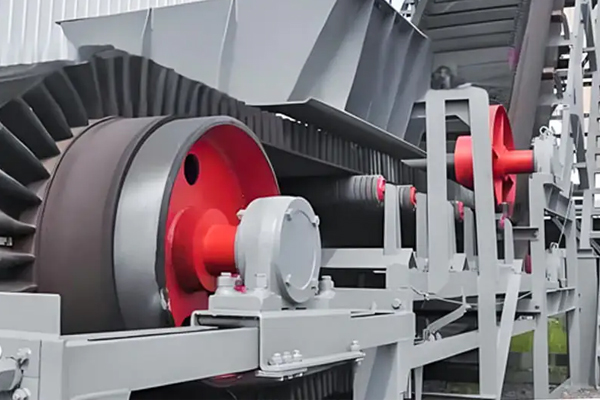

Дробильное оборудование представляет собой ключевой компонент горнодобывающей, строительной и перерабатывающей промышленности, предназначенное для измельчения различных материалов до заданного размера частиц. В зависимости от принципа приложения силы дробильное оборудование классифицируется на экструзионные (сжимающие) и ударные дробилки. Экструзионные дробилки — такие как щековые, гирационные, конусные и валковые — измельчают материалы путем сжатия между неподвижными и движущимися поверхностями. Они предназначены для обработки твердых материалов (например, гранита), при этом образуется мало пыли, но преимущественно хлопьевидные частицы. Ударные дробилки (молотковые, ударные) используют высокоскоростные вращающиеся компоненты для воздействия на материал, вызывая высокочастотные столкновения и сдвиги, что обеспечивает измельчение частиц. Обычно они применяются для материалов низкой и средней твердости, гарантируя высокую степень дробления и мелкозернистую форму частиц.

В зависимости от стадии дробления дробильное оборудование делится на крупнозернистое (грубое дробление), среднезернистое, мелкозернистое, а также пескоделательное и формовочное оборудование. Щековые или гирационные дробилки обычно используются для грубого дробления — они имеют большие загрузочные отверстия и высокую производительность обработки. Конусные и ударные дробилки применяются для среднего и мелкого дробления: первые подходят для твердых пород, а вторые — для материалов низкой и средней твердости, позволяя получать мелкозернистые частицы. Ударные дробилки с вертикальным валом часто используются для производства и формования песка, обеспечивая высокую эффективность и контролируемую гранулометрическую градацию. Дробильное оборудование интегрируется с оборудованием для подачи, просеивания и транспортировки, образуя полную производственную линию, отвечающую потребностям по обработке материалов в различных отраслях промышленности.

+

-

Скрининговое оборудованиеПосмотреть все продукты

Просеивающее оборудование — это специализированное техническое средство, которое использует разницу в размерах частиц для сепарации и классификации материалов посредством сит или других разделительных устройств. Оно широко применяется в различных сферах: горнодобывающая промышленность, производство строительных материалов, металлургия, химическая промышленность, пищевая промышленность, экологическое управление и другие. Данный тип оборудования обычно использует такие силы, как вибрация, вращение и воздушный поток, для перемещения материалов через отверстия сита, достигая эффективного разделения. В зависимости от конструктивных особенностей и принципа работы просеивающее оборудование классифицируется на вибросита, стационарные сита, барабанные сита, воздушные сита и вероятностные сита. Различные типы адаптируются к специфическим характеристикам материала (размер частиц, влажность, вязкость) и производственным требованиям. Они способны обрабатывать как грубые сыпучие материалы, так и мелкозернистые порошки, что делает их ключевым оборудованием для точной классификации в процессах обработки материалов.

В промышленном производстве основная функция просеивающего оборудования — повышение чистоты материалов и оптимизация производственной эффективности. Например, в горнодобывающей промышленности оно разделяет руду на пустую породу, обеспечивая квалифицированное сырье для последующих процессов дробления и обогащения. В строительной отрасли оно классифицирует песок и гравий, гарантируя соответствие гранулометрической состава бетонных заполнителей действующим стандартам. В пищевой промышленности оно фильтрует примеси и некачественные частицы, обеспечивая высокое качество продукции. Кроме того, просеивающее оборудование способствует рециклингу ресурсов — например, осуществляет сепарацию и переработку промышленных отходов для сокращения объемов отходов. Одновременно точная классификация материалов позволяет снизить энергозатраты в последующих производственных процессах, обеспечивая стабильную материальную базу для крупномасштабного производства.

+

-

Оборудование для смешивания и перемешиванияПосмотреть все продукты

В промышленном секторе смесительное и перемешивающее оборудование представляет собой основополагающий компонент, обеспечивающий эффективность производственных процессов. Его конструктивные решения и эксплуатационные характеристики напрямую влияют на качество, стабильность и производительность промышленной продукции. Для решения задач, связанных с высокой вязкостью, твердостью и коррозионными свойствами промышленных материалов, в данном оборудовании применяются высокопрочные материалы (нержавеющая сталь, титановые сплавы и др.) и прецизионные передачные механизмы. Это позволяет удовлетворять широкий спектр потребностей в смешивании промышленных материалов — от порошков и гранул до высоковязких суспензий.

С практической точки зрения смесительное и перемешивающее оборудование является ключевым фактором модернизации промышленных процессов. В тяжелой промышленности (металлургия, горнодобывающая промышленность) его используют для перемешивания рудных суспензий и смешивания реагентов, что повышает эффективность флотации полезных ископаемых. В энергетической отрасли смешивание биотоплива и асфальтобетона осуществляется с помощью специализированного оборудования, обеспечивающего однородный состав и повышающего эффективность сгорания или обрабатываемость. При производстве новых материалов диспергирование наноматериалов и смешивание композиционных материалов требуют высокоточного смесительного оборудования для обеспечения однородной микроструктуры. Кроме того, промышленное смесительное и перемешивающее оборудование эффективно решает проблемы прилипания материала к стенкам и образования "мертвых зон" в смесителях, оптимизируя конструкцию смесительных лопастей (анкерного, рамного, пропеллерного типов и др.) и снижая потери материала. Одновременно оно адаптируется к экстремальным промышленным условиям (высокое давление, высокая температура), обеспечивая надежную защиту для безопасного производства в отраслях с высоким уровнем риска — химической и нефтехимической промышленности. Это важное оборудование для снижения затрат и повышения эффективности модернизированного промышленного производства.

+

-

Оборудование для грануляцииПосмотреть все продукты

Грануляционное оборудование представляет собой ключевой компонент процесса грануляции материалов в промышленном производстве. Оно преобразует дисперсное сырье в гранулы заданного размера и прочности посредством физических или химических процессов. Это не только облегчает хранение, транспортировку и учет материалов, но и повышает эффективность последующей обработки и качество готовой продукции. Грануляционное оборудование широко используется в производстве удобрений, металлургии, строительных материалов и других отраслях. Например, гранулирование сырья для удобрений снижает потери питательных веществ и улучшает равномерность внесения удобрений в почву; при переработке полезных ископаемых грануляция оптимизирует плавильные свойства материала. Основная его функция — точный контроль грануляционного процесса для удовлетворения специфических требований к форме и характеристикам материалов в различных отраслях промышленности, что делает его важнейшим связующим звеном между переработкой сырья и производством готовой продукции.

Среди распространенных типов грануляционного оборудования выделяются два основные категории: барабанные грануляторы и тарельчатые (дисковые) грануляторы. Барабанные грануляторы используют наклонный вращающийся барабан для непрерывного перемещения материала внутри корпуса под действием силы тяжести и трения. В сочетании с распыляемым связующим веществом барабанный гранулятор обеспечивает агломерацию и формирование гранул. Он предназначен для крупномасштабного производства и особенно эффективен при изготовлении комплексных удобрений, органических удобрений и других типов удобрений, отличаясь высокой производительностью и прочностью получаемых гранул. Дисковый (тарельчатый) гранулятор работает за счет вращения наклонного диска, используя синергетический эффект центробежной силы, силы тяжести и трения для формирования частиц на краю диска — это позволяет легко контролировать процесс грануляции. Получаемые частицы обладают хорошей сферичностью, поэтому данная тип оборудования часто используется в лабораторных испытаниях или на малых и средних производствах. Он более распространен при получении гранул в области производства керамики, катализаторов и других подобных продуктов.

+

-

Оборудование для прокалкиПосмотреть все продукты

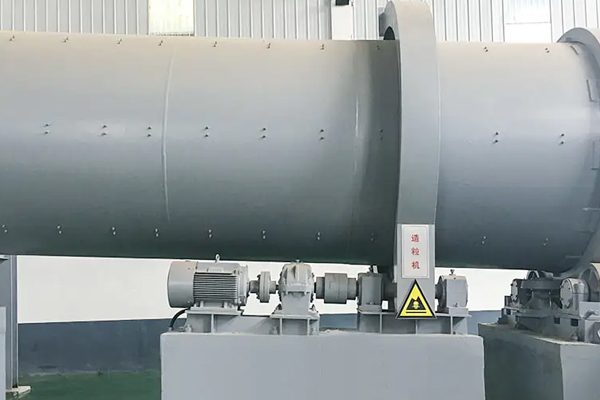

Прокалочное оборудование представляет собой тип промышленного технического средства, предназначенное для высокотемпературной обработки материалов. Оно использует прямые или косвенные тепловые источники для создания необходимой высокотемпературной среды, способствующей физическим или химическим превращениям материала. Распространенные типы включают вращающиеся печи и кальцинаторы. Вращающиеся печи обычно имеют цилиндрическую конструкцию и медленно вращаются под определенным углом, что обеспечивает падение и перемещение материала внутри корпуса с достижением равномерного нагрева. В прокалочных печах могут применяться различные методы нагрева, соответствующие требованиям к температуре и атмосфере различных технологических процессов.

В металлургической промышленности прокалочное оборудование используется для обжига руд — например, окислительного обжига хромовых и ферроникелевых руд с целью улучшения их плавильных свойств. В химической промышленности его применяют для обработки каталитических материалов, повышающих их активность и стабильность. В производстве строительных материалов цементные вращающиеся печи обжигают сырье до получения цементного клинкера, а известковые вращающиеся печи используются для производства негашеной извести. Прокалочное оборудование также выполняет незаменимую роль в переработке специальных материалов, извлечении редких металлов и утилизации твердых и опасных отходов в сфере экологического управления, помогая различным отраслям промышленности достигать эффективных и высококачественных производственных целей.

+

ru

ru

English

English  Français

Français  中文简体

中文简体  عربى

عربى  Español

Español