Линия по производству сложных удобрений: как работает производственный процесс?

По мере того, как мировое сельское хозяйство движется к более высокой эффективности и устойчивости, Линия по производству сложных удобрений стала основной технологией, поддерживающей современное питание сельскохозяйственных культур. От крупных агропредприятий до региональных заводов по производству удобрений — системы производства комплексных удобрений меняют способы доставки сбалансированных питательных веществ на фермы по всему миру. Понимание того, как работает производственный процесс, становится все более важным для инвесторов, инженеров, дистрибьюторов и лиц, принимающих решения в области сельского хозяйства.

Понимание сложных удобрений и их рыночной стоимости

Комплексное удобрение, также называемое комплексным удобрением, содержит два или более основных питательных вещества, таких как азот (N), фосфор (P) и калий (K). В отличие от однопитательных удобрений, комплексные удобрения обеспечивают сбалансированное снабжение питательными веществами в одной грануле, повышая эффективность питательных веществ и снижая затраты на их внесение.

Почему сложные удобрения пользуются большим спросом

- Улучшенный баланс питательных веществ для сельскохозяйственных культур

- Снижение затрат на транспортировку и хранение

- Лучший контроль над плодородием почвы

- Повышение урожайности и улучшение качества урожая

- Снижение трудозатрат и частоты применения

Поскольку точное земледелие становится массовым явлением, Линия по производству сложных удобрений играет решающую роль в обеспечении одинакового размера гранул, распределения питательных веществ и контроля влажности.

Обзор линии по производству сложных удобрений

А Линия по производству сложных удобрений представляет собой интегрированную систему, которая преобразует сырье в однородные гранулы удобрений посредством сочетания дозирования, смешивания, грануляции, сушки, охлаждения, просеивания и упаковки. Масштабы производства могут варьироваться от заводов небольшой мощности, производящих 5000 тонн в год, до крупных промышленных линий, превышающих 300 000 тонн в год.

Разделы основной системы

- Система хранения и дозирования сырья

- Дробильно-смесительный агрегат

- Система грануляции

- Система сушки и охлаждения

- Система сортировки и переработки

- Система покрытия и упаковки

- Система пылеулавливания и защиты окружающей среды

Пошаговый процесс изготовления комплексного удобрения

1. Подготовка сырья

Первый этап в Линия по производству сложных удобрений включает в себя выбор и подготовку сырья. Общие материалы включают в себя:

- Мочевина

- Аmmonium sulfate

- Аmmonium chloride

- Моноаммонийфосфат (MAP)

- Диаммонийфосфат (ДАФ)

- Хлорид калия (СС)

- Сульфат калия (СОП)

Твердые материалы измельчаются в мелкие порошки, чтобы обеспечить равномерное перемешивание и повысить эффективность грануляции.

2. Автоматическое дозирование и взвешивание.

Точные соотношения питательных веществ достигаются с помощью автоматической системы дозирования. Каждое сырье взвешивается согласно формуле удобрения. Этот этап определяет окончательную точность и консистенцию питательных веществ.

3. Процесс смешивания

После партии материалы входят в высокоэффективный смеситель. Целью является достижение полной однородности до грануляции. Высокоскоростные гребные смешители или смешители с двумя валами обычно используются в современныхЛиния по производству сложных удобрений установки.

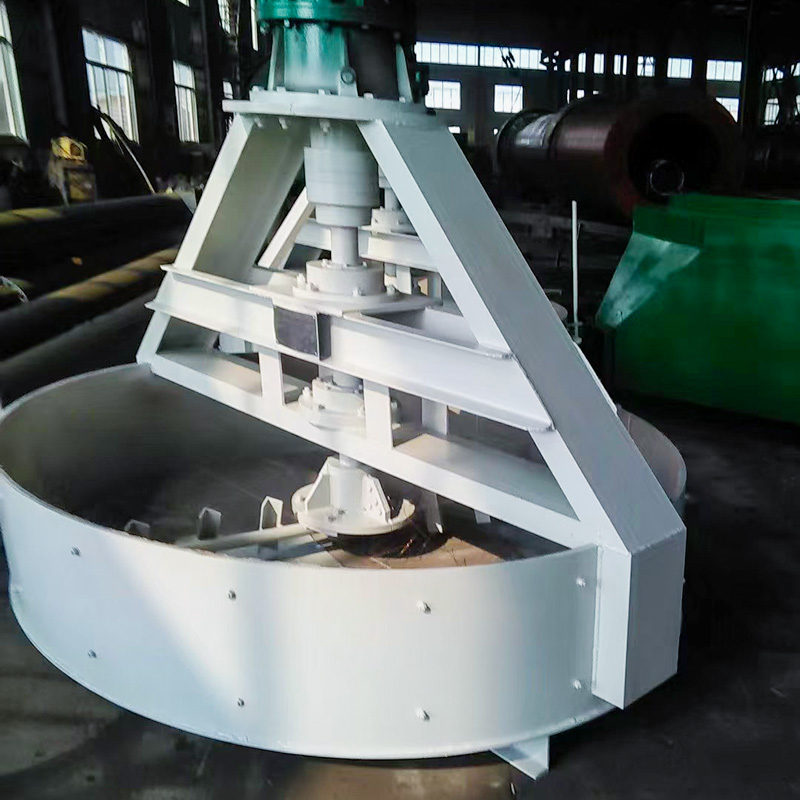

4. Технология грануляции

Грануляция – это основа производственного процесса. Широко используются несколько методов грануляции:

- Грануляция вращающимся барабаном

- Дисковая грануляция

- Экструзионная грануляция

- Грануляция расплава в высокой башне

Среди них, грануляция вращающегося барабана является наиболее популярной из-за высокой выходной мощности и стабильной прочности гранул.

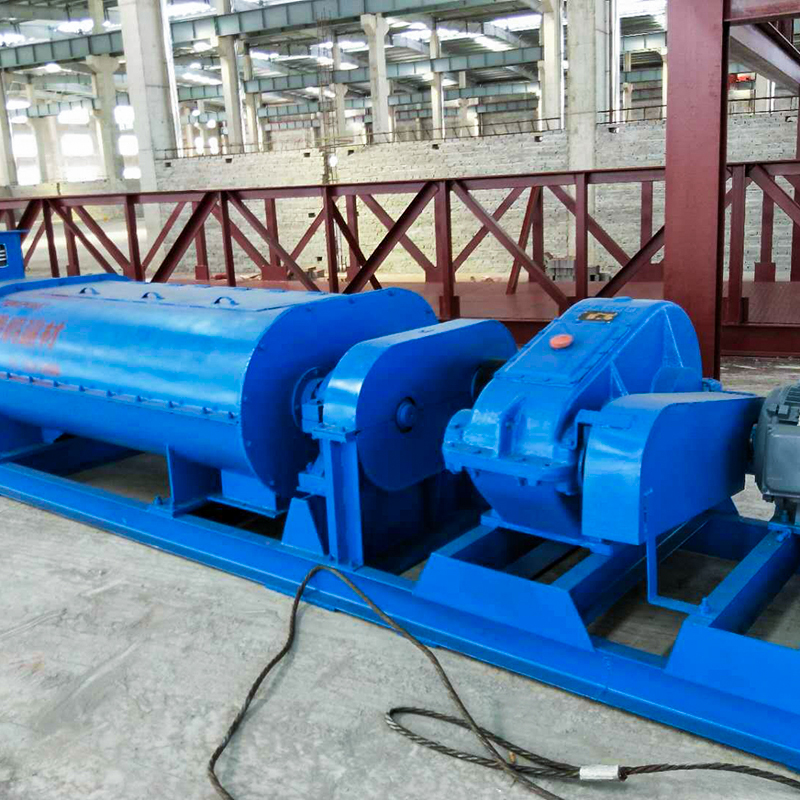

5. Этап сушки

Свежеобразованные гранулы удобрений содержат избыток влаги. Роторная сушилка снижает уровень влажности, повышая стабильность при хранении и предотвращая слеживание. Обычно используется горячий воздух от топливных горелок или систем рекуперации отходящего тепла.

6. Процесс охлаждения

После сушки гранулы должны быть охлаждены до температуры окружающей среды. Охлаждение повышает механическую прочность и обеспечивает безопасную упаковку. Ротарные охлаждатели и охлаждатели контрпотока являются стандартными модулями вЛиния по производству сложных удобрений .

7. Скрининг и классификация частиц по размеру.

Вибрационные грохоты отделяют качественные гранулы от негабаритных и низкосортных. Неквалифицированные частицы возвращаются в систему дробления и используются повторно, сводя к минимуму отходы сырья.

8. Поверхностное покрытие для предотвращения слеживания

Многие производители на этапе нанесения покрытия применяют средства, препятствующие слеживанию. Такая обработка значительно повышает производительность хранилища, особенно во влажной среде.

9. Автоматическое взвешивание и упаковка.

Готовые гранулы поступают в автоматические упаковочные машины для взвешивания, фасовки и запечатывания. Обычные размеры упаковки включают 10 кг, 25 кг, 40 кг и 50 кг.

Основное оборудование, используемое на линии по производству сложных удобрений

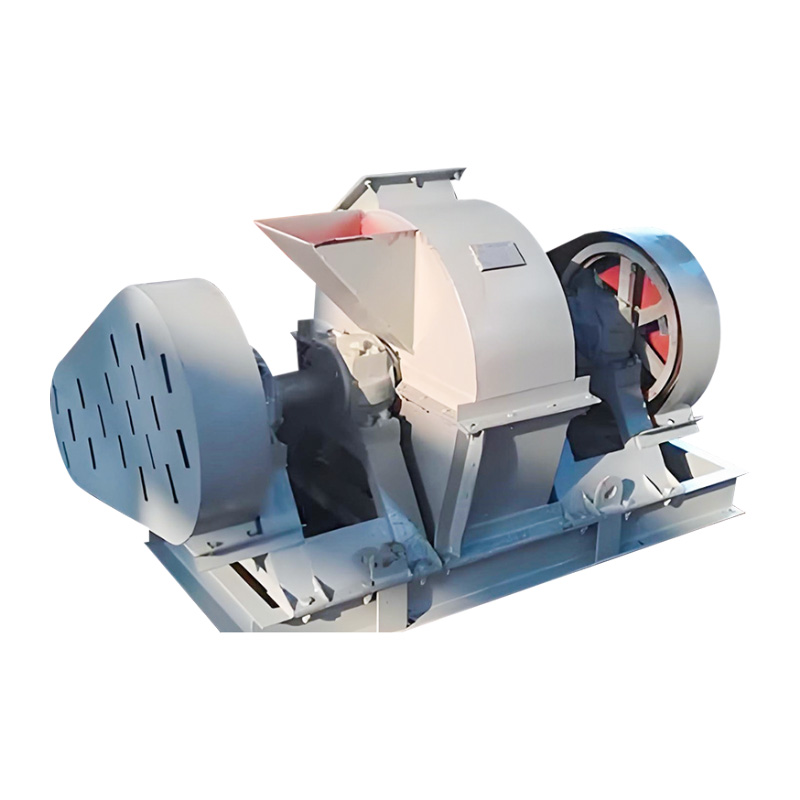

Дробилки

Для измельчения сырья до необходимого размера частиц используются клетевые дробилки, молотковые мельницы и цепные дробилки.

Миксеры

Двухвальные лопастные смесители обеспечивают равномерное смешивание с минимальными мертвыми зонами.

Грануляторы

Ротационные барабанные грануляторы остаются основным оборудованием для средних и крупных предприятий благодаря своей стабильности и долговечности.

Сушилки и охладители

Роторное оборудование для сушки и охлаждения обеспечивает контроль влажности и целостность частиц.

Просеивающие машины

Многослойные вибрационные сита эффективно и непрерывно отделяют гранулы.

Системы пылеудаления

Импульсные пылесборники и циклонные сепараторы защищают качество воздуха и соответствуют экологическим нормам.

Защита окружающей среды на современных производственных линиях

Соблюдение экологических требований теперь является важнейшим требованием для каждого Линия по производству сложных удобрений . Передовые системы ориентированы на:

- Контроль пыли и фильтрация

- Рекуперация отходящего тепла

- Снижение шума

- Переработка сточных вод

- Мониторинг выбросов

Эти меры позволяют заводам по производству удобрений соответствовать более строгим экологическим стандартам, одновременно снижая эксплуатационные расходы.

Полностью автоматизированные и полуавтоматические производственные линии

Полностью автоматизированные системы

- Централизованное управление ПЛК

- Мониторинг данных в режиме реального времени

- Минимальная потребность в рабочей силе

- Высокая стабильность производства

Полуавтоматические системы

- Меньшие первоначальные инвестиции

- Подходит для малого и среднего бизнеса

- Гибкий контроль производства

Контроль качества при производстве сложных удобрений

Строгий контроль качества интегрирован на протяжении всего Линия по производству сложных удобрений . Он включает в себя:

- Проверка сырья

- Контроль содержания влаги

- Испытание прочности гранул

- Анализ распределения частиц по размерам

- Проверка состава питательных веществ

Перспективы мирового рынка линий по производству сложных удобрений

Глобальный спрос на сложные удобрения, обусловленный ростом населения, проблемами продовольственной безопасности и модернизацией сельского хозяйства, продолжает расти. Азиатско-Тихоокеанский регион остается крупнейшим регионом производства и потребления, в то время как Африка и Южная Америка демонстрируют сильный потенциал роста.

Инвестиции в высокую эффективность Линия по производству сложных удобрений системы быстро расширяются, особенно в развивающихся странах, ориентированных на сельскохозяйственную самодостаточность.

Будущие тенденции в технологии производства сложных удобрений

- Умные заводы и цифровой мониторинг

- Энергоэффективная технология сушки

- Индивидуальные рецептуры удобрений для точного земледелия

- Стратегии сокращения выбросов углерода

- Переработка водорастворимых сложных удобрений

Часто задаваемые вопросы (FAQ)

Какова типичная производственная мощность линии по производству сложных удобрений?

Производственная мощность варьируется от 5 000 тонн в год для небольших систем до более 300 000 тонн в год для предприятий промышленного масштаба.

Какой метод грануляции наиболее широко используется?

Гранулирование с помощью вращающегося барабана является наиболее распространенным из-за его высокой производительности, стабильной производительности и возможности адаптации к различным формулам.

Сколько времени занимает установка полной производственной линии?

Установка обычно занимает от 30 до 90 дней в зависимости от масштаба производства и условий на объекте.

Может ли одна производственная линия производить разные формулы удобрений?

Да. Современный Линия по производству сложных удобрений системы позволяют гибко корректировать формулу с помощью автоматизированных систем дозирования.

Каков срок службы основного оборудования?

При правильном обслуживании основное оборудование, такое как грануляторы и сушилки, может надежно работать от 10 до 20 лет.

Трудно ли добиться соблюдения экологических требований?

Благодаря правильному сбору пыли, рекуперации отходящего тепла и очистке сточных вод современные производственные линии могут легко соответствовать экологическим нормам.

Заключение: основа современного производства удобрений

Линия по производству сложных удобрений представляет собой высокоинтегрированную, основанную на технологиях систему, которая поддерживает глобальную цепочку поставок сельскохозяйственной продукции. От обработки сырья до автоматической упаковки — каждый этап играет жизненно важную роль в обеспечении стабильного качества продукции, соблюдения экологических требований и экономической эффективности.

Поскольку спрос на сельское хозяйство продолжает расти, а устойчивость становится глобальным приоритетом, передовые линии производства смешанных удобрений останутся краеугольным камнем современного производства удобрений и глобальной продовольственной безопасности.

ru

ru

English

English  Français

Français  中文简体

中文简体  عربى

عربى  Español

Español